Fraise à carotter HSS

Fraise à carotter HSS

Art. N° 0630940500

EAN 4062856001491

Inscrivez-vous dès maintenant pour accéder à plus de 125 000 produits !

Hautes performances et progression rapide du forage avec une grande longévité

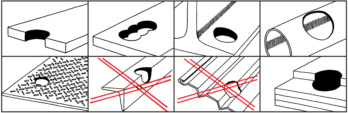

Contrairement au perçage classique, seul un anneau de métal mince est découpé. La carotteuse est éjectée grâce à la goupille d'éjection.

Aucun préperçage nécessaire, aucune formation de bavures

Aucun traitement préalable ni post-traitement requis

Géométrie de coupe optimisée

- Grande longévité par rapport à de nombreux forets-aléseurs standard

- Nettoyer le profil du foret

- Percer un trou avec des tolérances précises

Guidage précis, pas de patinage

Adapté au perçage de pièces chevauchées. Perçage sans difficulté sur les surfaces incurvées et les tuyaux.

- Contrairement aux forets métal, la fraise annulaire n'usine qu'un mince anneau de matériau plutôt que le diamètre de l'alésage complet. La carotte de forage est retirée à l'aide d'un bouton d'éjection à ressort, qui n'est pas inclus dans le contenu de la livraison. Les fraises annulaires offrent donc un temps de perçage 10 fois plus rapide que les forets métal.

- Un refroidissement suffisant et continu pendant le processus de perçage augmente considérablement la longévité de la fraise annulaire. Ne pas travailler à sec.

- Ne convient pas aux panneaux en bois aggloméré, au titane ou aux aciers hautement alliés et résistants à la chaleur

- Pour les matériaux et les paramètres de valeur de coupe, voir les tableaux récapitulatifs

- Toujours porter un équipement de protection adéquat, tel que des protections oculaires, des protections auditives et des gants de protection

- Ne pas porter de vêtements amples ou de bijoux qui pourraient se prendre dans les pièces mobiles

- Les fraises annulaires ne doivent pas être utilisées avec un outillage à main

- Avant utilisation, s'assurer de la concentricité parfaite et de la fonction de serrage correcte de l'entraînement de l'outil

Fiches de données de sécurité(X)

- Avec queue Weldon ∅ de 19 mm pour une utilisation sur des forets magnétiques mobiles ou sur fixes pour la production de grands trous (diamètre de 50 mm maximum) et une profondeur de coupe de 30 ou 50 mm

- Les forets Fein avec support QuickIN peuvent être utilisés avec un adaptateur

- Une application sur des perceuses fixes avec cône morse est possible avec le support de montage approprié

- Insérer le bouton d'éjection dans le foret-aléseur

- Pousser le foret-aléseur dans le support de montage de l'unité de perçage et serrer les vis à six pans mâles

- Le foret-aléseur est automatiquement maintenu en place lors de l'utilisation de supports à action rapide

- Vérifier que le foret-aléseur est bien en place dans le support

- Toute charge latérale placée sur la perceuse pendant l'utilisation peut entraîner la cassure de l'outil

- Fixer l'unité de perçage dans la bonne position pour le perçage, en vous assurant qu'elle est stable

- Si nécessaire, fixer l'unité de perçage avant opération à l'aide d'une sangle de sécurité, en particulier pour une utilisation sur des surfaces verticales et des travaux en hauteur

- Tenir compte du tableau des vitesses et utiliser du lubrifiant réfrigérant

- Percer soigneusement (sans pointage ni pré-perçage), assurer une avance et une vitesse de rotation constantes et ce, tout au long du processus de perçage

- Retirer les copeaux et la carotteuse après chaque opération de perçage

- Attention : risque de blessure, car les copeaux et la carotteuse peuvent être très chauds et tranchants

Qualité | Norme Würth |

Profondeur de coupe | 50 mm |

Diamètre | 50 mm |

Longueur | 84,6 mm |

Convient pour les matériaux | Acier, Aluminium, Bois |

Forme de tige | Weldon |

Finition | Brut |

Matière de coupe | Acier rapide HSS |

Durée de vie (système de points) | 2 of 4 points |

Vitesse de forage (système de points) | 3 of 4 points |

Qualité de l'alésage (système de points) | 4 of 4 points |

Polyvalence (système de points) | 2 of 4 points |

Comportement de forage (système de points) | 3 of 4 points |

| Valeurs de coupe | |||||||||

| Pour les diamètres de 12,0-20,0 | |||||||||

| Désignation du matériau | Résistance à la traction | à partir du dia. 12,0 | à partir du dia. 16,0 | à partir du dia. 20,0 | |||||

| vc | n | n | n | ||||||

| de | à | de | à | de | à | de | à | ||

| Aciers | |||||||||

| Aciers de construction génériques | ≤ 850 N/mm² | 15 | 20 | 398 | 531 | 298 | 398 | 239 | 318 |

| Aciers traités thermiquement non alliés | ≤ 850 N/mm² | 15 | 20 | 398 | 531 | 298 | 398 | 239 | 318 |

| Aciers traités thermiquement faiblement alliés | ≤ 850 N/mm² | 15 | 20 | 398 | 531 | 298 | 398 | 239 | 318 |

| Aciers traités thermiquement non alliés | ≤ 1 000 N/mm² | 10 | 13 | 265 | 345 | 199 | 259 | 159 | 207 |

| Aciers traités thermiquement faiblement alliés | ≤ 1 000 N/mm² | 10 | 13 | 265 | 345 | 199 | 259 | 159 | 207 |

| Métaux moulés | |||||||||

| Fonte | ≤ 240 HB | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Fonte graphite nodulaire et malléable | ≤ 240 HB | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Métaux non ferreux | |||||||||

| Aluminium | ≤ 450 | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Alliages d'aluminium | ≤ 450 | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Alliages d'aluminium corroyés | ≤ 400 | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Alliages fonte d'aluminium <= 10 % Si | ≤ 600 | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Alliages de magnésium | ≤ 400 | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Cuivre faiblement allié | ≤ 400 | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Laiton à copeaux courts | ≤ 850 | 15 | 20 | 398 | 531 | 298 | 398 | 239 | 318 |

| Laiton à copeaux longs | ≤ 850 | 15 | 20 | 398 | 531 | 298 | 398 | 239 | 318 |

| Bronze à copeaux courts | ≤ 850 | 15 | 20 | 398 | 531 | 298 | 398 | 239 | 318 |

| Plastiques | |||||||||

| Plastiques thermodurcissables | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 | |

| Thermoplastiques | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 | |

| Légende |

| vc = vitesse de coupe [m/min] |

| n = vitesse de rotation [tr/min] |

| Les valeurs de coupe suggérées sont des valeurs de référence. Elles doivent être adaptées aux conditions. |

| Valeurs de coupe | |||||||||

| Pour les diamètres de 36,0-50,0 | |||||||||

| Désignation du matériau | Résistance à la traction | à partir du dia. 36,0 | à partir du dia. 40,0 | à partir du dia. 50,0 | |||||

| vc | n | n | n | ||||||

| de | à | de | à | de | à | de | à | ||

| Aciers | |||||||||

| Aciers de construction génériques | ≤ 850 N/mm² | 15 | 20 | 133 | 177 | 119 | 159 | 95 | 127 |

| Aciers traités thermiquement non alliés | ≤ 850 N/mm² | 15 | 20 | 133 | 177 | 119 | 159 | 95 | 127 |

| Aciers traités thermiquement faiblement alliés | ≤ 850 N/mm² | 15 | 20 | 133 | 177 | 119 | 159 | 95 | 127 |

| Aciers traités thermiquement non alliés | ≤ 1 000 N/mm² | 10 | 13 | 88 | 115 | 80 | 103 | 64 | 83 |

| Aciers traités thermiquement faiblement alliés | ≤ 1 000 N/mm² | 10 | 13 | 88 | 115 | 80 | 103 | 64 | 83 |

| Métaux moulés | |||||||||

| Fonte | ≤ 240 HB | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Fonte graphite nodulaire et malléable | ≤ 240 HB | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Métaux non ferreux | |||||||||

| Aluminium | ≤ 450 | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Alliages d'aluminium | ≤ 450 | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Alliages d'aluminium corroyés | ≤ 400 | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Alliages fonte d'aluminium <= 10 % Si | ≤ 600 | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Alliages de magnésium | ≤ 400 | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Cuivre faiblement allié | ≤ 400 | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Laiton à copeaux courts | ≤ 850 | 15 | 20 | 133 | 177 | 119 | 159 | 95 | 127 |

| Laiton à copeaux longs | ≤ 850 | 15 | 20 | 133 | 177 | 119 | 159 | 95 | 127 |

| Bronze à copeaux courts | ≤ 850 | 15 | 20 | 133 | 177 | 119 | 159 | 95 | 127 |

| Plastiques | |||||||||

| Plastiques thermodurcissables | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 | |

| Thermoplastiques | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 | |

| Valeurs de coupe | |||||||||

| Pour les diamètres de 24,0-32,0 | |||||||||

| Désignation du matériau | Résistance à la traction | à partir du dia. 24,0 | à partir du dia. 28,0 | à partir du dia. 32,0 | |||||

| vc | n | n | n | ||||||

| de | à | de | à | de | à | de | à | ||

| Aciers | |||||||||

| Aciers de construction génériques | ≤ 850 N/mm² | 15 | 20 | 199 | 265 | 171 | 227 | 149 | 199 |

| Aciers traités thermiquement non alliés | ≤ 850 N/mm² | 15 | 20 | 199 | 265 | 171 | 227 | 149 | 199 |

| Aciers traités thermiquement faiblement alliés | ≤ 850 N/mm² | 15 | 20 | 199 | 265 | 171 | 227 | 149 | 199 |

| Aciers traités thermiquement non alliés | ≤ 1 000 N/mm² | 10 | 13 | 133 | 172 | 114 | 148 | 99 | 129 |

| Aciers traités thermiquement faiblement alliés | ≤ 1 000 N/mm² | 10 | 13 | 133 | 172 | 114 | 148 | 99 | 129 |

| Métaux moulés | |||||||||

| Fonte | ≤ 240 HB | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Fonte graphite nodulaire et malléable | ≤ 240 HB | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Métaux non ferreux | |||||||||

| Aluminium | ≤ 450 | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Alliages d'aluminium | ≤ 450 | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Alliages d'aluminium corroyés | ≤ 400 | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Alliages fonte d'aluminium <= 10 % Si | ≤ 600 | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Alliages de magnésium | ≤ 400 | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Cuivre faiblement allié | ≤ 400 | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Laiton à copeaux courts | ≤ 850 | 15 | 20 | 199 | 265 | 171 | 227 | 149 | 199 |

| Laiton à copeaux longs | ≤ 850 | 15 | 20 | 199 | 265 | 171 | 227 | 149 | 199 |

| Bronze à copeaux courts | ≤ 850 | 15 | 20 | 199 | 265 | 171 | 227 | 149 | 199 |

| Plastiques | |||||||||

| Plastiques thermodurcissables | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 | |

| Thermoplastiques | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 | |

Choisir la couleur RAL

ATTENTION : Les couleurs que vous voyez à l'écran différent des couleurs réelles!