Fraise conique EU HSCo, DIN 334C, 60°

Fraise conique EU HSCo 60° DIN 334

Art. N° 5443121016

EAN 4062856443925

Inscrivez-vous dès maintenant pour accéder à plus de 125 000 produits !

Pas extrêmement irrégulier

Qualité de surface maximale : fraises précises, rondes et sans broutage

Traitement plus rapide grâce à des vitesses de coupe plus élevées

Usure de l'outil grandement réduite

Fonctionnement sans à-coup sur tous les matériaux

Grande réduction de la force d'avance requise

Usage universel

Traitement de presque tous les matériaux grâce à une géométrie de pointe spéciale et au matériau de coupe HSCo.

Fiches de données de sécurité(X)

| |

Référence du produit | 2270 |

Convient pour les matériaux | Acier, Fonte, Acier inoxydable, Titane, Alliage spécial, Matériau dur et résistant, Métal non ferreux, Plastique |

Qualité | ZEBRA-Premium |

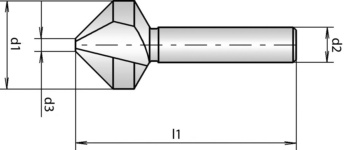

Diamètre de fraise (d1) | 16 mm |

Diamètre de la tige (d2) | 10 mm |

Diamètre de pointe (d3) | 10,4 mm |

Longueur (l1) | 63 mm |

Nombre d'arêtes de coupe (Z) | 3 PCS |

Normes | DIN 334 |

Forme | C |

Matière de coupe | HSCo |

Angle de fraise | 60 Degré |

Finition | Non revêtu |

Forme de tige | Cylindrique |

Durée de vie (système de points) | 3 of 4 points |

Vitesse de fraisage (système de points) | 4 of 4 points |

Qualité de fraisage (système de points) | 4 of 4 points |

Polyvalence (système de points) | 4 of 4 points |

Comportement de fraisage (système de points) | 3 of 4 points |

Matière du sous-groupe | Aciers de construction génériques, Aciers de trempe non alliés, Aciers de trempe alliés, Aciers de nitruration, Aciers à outils, Aciers rapides, Fonte, Fonte ductile, Fonte malléable, Fonte blanche, Aciers inoxydables, sulphurés, Aciers inoxydables, austénitiques, Aciers inoxydables, martensites, Titane, Alliages de titane, Alliages spéciaux, Hardox, Acier ressort, Aluminium, Alliages d'aluminium, Alliages d'aluminium coulé (<10% silicone), Alliages d'aluminium coulé (<10% silicone), Alliages de magnésium, Cuivre, faiblement allié, Laiton, à copeaux courts, Laiton, à copeaux longs, Bronze, à copeaux courts, Bronze, à copeaux longs, Plastiques, thermodurcissables, Plastiques, thermoplastique |

| Valeurs de coupe pour fraises HSS, enduites | ||||||

| Pour les diamètres de 6,3/-12,4 | ||||||

| Désignation du matériau | Résistance à la traction | vc | f | |||

| Dia. 6,3 | Dia. 8,3 | Dia. 10,4 | Dia. 12,4 | |||

| Aciers de construction génériques | ≤ 500 N/mm² | 45 | 0,120 | 0,130 | 0,135 | 0,150 |

| ≤ 1 000 N/mm² | 42 | 0,070 | 0,080 | 0,090 | 0,100 | |

| Aciers traités thermiquement non alliés | ≤ 700 N/mm² | 42 | 0,120 | 0,130 | 0,140 | 0,150 |

| ≤ 850 N/mm² | 42 | 0,120 | 0,130 | 0,135 | 0,150 | |

| ≤ 1 000 N/mm² | 34 | 0,070 | 0,080 | 0,090 | 0,100 | |

| Acier allié traité thermiquement allié | ≤ 1 000 N/mm² | 34 | 0,120 | 0,130 | 0,140 | 0,150 |

| ≤ 1 400 N/mm² | 13 | 0,070 | 0,080 | 0,090 | 0,100 | |

| Aciers de nitruration | ≤ 1 000 N/mm² | 34 | 0,070 | 0,080 | 0,090 | 0,100 |

| ≤ 1 400 N/mm² | 13 | 0,040 | 0,050 | 0,060 | 0,060 | |

| Aciers à outils | ≤ 850 N/mm² | 34 | 0,070 | 0,080 | 0,090 | 0,100 |

| ≤ 1 400 N/mm² | 13 | 0,040 | 0,050 | 0,060 | 0,060 | |

| Aciers rapides | ≤ 1 400 N/mm² | 13 | 0,040 | 0,050 | 0,060 | 0,060 |

| Fonte | ≤ 240 HB | 21 | 0,120 | 0,130 | 0,140 | 0,150 |

| ≤ 350 HB | 18 | 0,120 | 0,130 | 0,140 | 0,150 | |

| Fonte graphite sphéroïdale et malléable | ≤ 240 HB | 18 | 0,120 | 0,130 | 0,140 | 0,150 |

| ≤ 350 HB | 18 | 0,120 | 0,130 | 0,140 | 0,150 | |

| Fonte dure | ≤ 350 HB | 18 | 0,040 | 0,050 | 0,060 | 0,060 |

| Aciers inoxydables, sulphurés | ≤ 900 N/mm² | 9 | 0,068 | 0,081 | 0,090 | 0,100 |

| Aciers inoxydables, austénitiques | ≤ 1 100 N/mm² | 9 | 0,040 | 0,050 | 0,060 | 0,060 |

| Aciers inoxydables, martensites | ≤ 1 200 N/mm² | 9 | 0,040 | 0,050 | 0,060 | 0,060 |

| Titane et alliages de titane | ≤ 850 N/mm² | 9 | 0,070 | 0,080 | 0,090 | 0,100 |

| ≤ 1 400 N/mm² | 9 | 0,040 | 0,050 | 0,060 | 0,060 | |

| Alliages spéciaux | ≤ 1 600 N/mm² | 7 | 0,070 | 0,080 | 0,090 | 0,100 |

| Hardox | Hardox 400–500, XAR 320, XAR 400 | 4 | 0,070 | 0,080 | 0,080 | 0,090 |

| Aciers à ressort | ≤ 350 HB | 9 | 0,040 | 0,050 | 0,060 | 0,060 |

| Aluminium et ses alliages | ≤ 400 N/mm² | 77 | 0,150 | 0,162 | 0,170 | 0,190 |

| Pour les alliages d'aluminium | ≤ 650 N/mm² | 55 | 0,150 | 0,162 | 0,170 | 0,190 |

| Alliages de fonderie d'aluminium ≤ 10 % si | ≤ 600 N/mm² | 33 | 0,120 | 0,130 | 0,140 | 0,150 |

| Alliages d'aluminium moulé > 10 % si | ≤ 600 N/mm² | 22 | 0,120 | 0,130 | 0,140 | 0,150 |

| Alliages de magnésium | ≤ 400 N/mm² | 77 | 0,150 | 0,160 | 0,170 | 0,190 |

| Cuivre, faiblement allié | ≤ 500 N/mm² | 33 | 0,150 | 0,160 | 0,170 | 0,190 |

| Laiton, à copeaux courts | ≤ 600 N/mm² | 72 | 0,150 | 0,160 | 0,170 | 0,190 |

| Laiton, à copeaux longs | ≤ 600 N/mm² | 44 | 0,150 | 0,160 | 0,170 | 0,190 |

| Bronze, à copeaux courts | ≤ 600 N/mm² | 72 | 0,150 | 0,160 | 0,170 | 0,190 |

| ≤ 850 N/mm² | 72 | 0,150 | 0,160 | 0,170 | 0,190 | |

| Bronze, à copeaux longs | ≤ 850 N/mm² | 44 | 0,150 | 0,160 | 0,170 | 0,190 |

| ≤ 1 000 N/mm² | 44 | 0,150 | 0,160 | 0,170 | 0,190 | |

| Plastiques | ≤ 150 N/mm² | 33 | 0,150 | 0,160 | 0,170 | 0,190 |

| Légende | |

| vc = vitesse de coupe [m/min] | |

| f = avance (mm/r) | |

| Les valeurs de coupe suggérées sont des valeurs de référence. Elles doivent être adaptées aux conditions. | |

| Valeurs de coupe pour fraises HSS, enduites | |||||

| Pour les diamètres de 16,5-25 | |||||

| Désignation du matériau | Résistance à la traction | vc | f | ||

| Dia. 16,5 | Dia. 20,5 | Dia. 25 | |||

| Aciers de construction génériques | ≤ 500 N/mm² | 45 | 0,170 | 0,180 | 0,210 |

| ≤ 1 000 N/mm² | 42 | 0,110 | 0,130 | 0,150 | |

| Aciers traités thermiquement non alliés | ≤ 700 N/mm² | 42 | 0,170 | 0,180 | 0,210 |

| ≤ 850 N/mm² | 42 | 0,170 | 0,180 | 0,210 | |

| ≤ 1 000 N/mm² | 34 | 0,110 | 0,130 | 0,150 | |

| Acier allié traité thermiquement allié | ≤ 1 000 N/mm² | 34 | 0,170 | 0,180 | 0,210 |

| ≤ 1 400 N/mm² | 13 | 0,110 | 0,130 | 0,150 | |

| Aciers de nitruration | ≤ 1 000 N/mm² | 34 | 0,110 | 0,130 | 0,150 |

| ≤ 1 400 N/mm² | 13 | 0,070 | 0,080 | 0,090 | |

| Aciers à outils | ≤ 850 N/mm² | 34 | 0,110 | 0,130 | 0,150 |

| ≤ 1 400 N/mm² | 13 | 0,070 | 0,080 | 0,090 | |

| Aciers rapides | ≤ 1 400 N/mm² | 13 | 0,070 | 0,080 | 0,090 |

| Fonte | ≤ 240 HB | 21 | 0,170 | 0,180 | 0,210 |

| ≤ 350 HB | 18 | 0,170 | 0,180 | 0,210 | |

| Fonte graphite sphéroïdale et malléable | ≤ 240 HB | 18 | 0,170 | 0,180 | 0,210 |

| ≤ 350 HB | 18 | 0,170 | 0,180 | 0,210 | |

| Fonte dure | ≤ 350 HB | 18 | 0,070 | 0,080 | 0,090 |

| Aciers inoxydables, sulphurés | ≤ 900 N/mm² | 9 | 0,110 | 0,130 | 0,150 |

| Aciers inoxydables, austénitiques | ≤ 1 100 N/mm² | 9 | 0,070 | 0,080 | 0,090 |

| Aciers inoxydables, martensites | ≤ 1 200 N/mm² | 9 | 0,070 | 0,080 | 0,090 |

| Titane et alliages de titane | ≤ 850 N/mm² | 9 | 0,110 | 0,130 | 0,150 |

| ≤ 1 400 N/mm² | 9 | 0,070 | 0,080 | 0,090 | |

| Alliages spéciaux | ≤ 1 600 N/mm² | 7 | 0,110 | 0,130 | 0,150 |

| Hardox | Hardox 400–500, XAR 320, XAR 400 | 4 | 0,090 | 0,110 | 0,140 |

| Aciers à ressort | ≤ 350 HB | 9 | 0,070 | 0,080 | 0,090 |

| Aluminium et ses alliages | ≤ 400 N/mm² | 77 | 0,210 | 0,230 | 0,260 |

| Pour les alliages d'aluminium | ≤ 650 N/mm² | 55 | 0,210 | 0,230 | 0,260 |

| Alliages de fonderie d'aluminium ≤ 10 % si | ≤ 600 N/mm² | 33 | 0,170 | 0,180 | 0,210 |

| Alliages d'aluminium moulé > 10 % si | ≤ 600 N/mm² | 22 | 0,170 | 0,180 | 0,210 |

| Alliages de magnésium | ≤ 400 N/mm² | 77 | 0,210 | 0,230 | 0,260 |

| Cuivre, faiblement allié | ≤ 500 N/mm² | 33 | 0,210 | 0,230 | 0,260 |

| Laiton, à copeaux courts | ≤ 600 N/mm² | 72 | 0,210 | 0,230 | 0,260 |

| Laiton, à copeaux longs | ≤ 600 N/mm² | 44 | 0,210 | 0,230 | 0,260 |

| Bronze, à copeaux courts | ≤ 600 N/mm² | 72 | 0,210 | 0,230 | 0,260 |

| ≤ 850 N/mm² | 72 | 0,210 | 0,230 | 0,260 | |

| Bronze, à copeaux longs | ≤ 850 N/mm² | 44 | 0,210 | 0,230 | 0,260 |

| ≤ 1 000 N/mm² | 44 | 0,210 | 0,230 | 0,260 | |

| Plastiques | ≤ 150 N/mm² | 33 | 0,210 | 0,230 | 0,260 |

Choisir la couleur RAL

ATTENTION : Les couleurs que vous voyez à l'écran différent des couleurs réelles!