Kernbohrer HSCo8 AlCrN

Kernbohrer HSCo8 AlCrN-Beschichtung

KERNBO-MET-HSCO8-ALCRN-BOTF55MM-D36MM

ZEBRA

Jetzt registrieren und auf mehr als 125.000 Produkte zugreifen

Herausragende Performance gegenüber vergleichbaren unbeschichteten Kernbohrern

- Signifikant höhere Standzeit

- Bis zu 60 % höhere Schnittgeschwindigkeit

- Deutlich schnellerer Bohrfortschritt

AlCrN-Multilayer-Verschleißschutzbeschichtung und 8 %-Cobaltlegierung

- Extrem hohe Temperaturbeständigkeit von bis zu 1.050°C

- Sehr hohe Schichthärte von 3.000 HV

- Multilayer-Schichtaufbau für eine optimale Spanabfuhr und verbesserte Schneideigenschaften (Vermeidung von Materialaufschweißungen)

In nahezu allen Werkstoffen prozesssicher einsetzbar

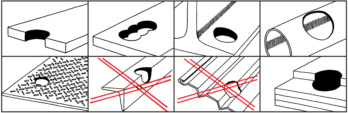

Exakte Führung, kein Verrutschen

Problemloses Bohren auf gewölbten Flächen und Rohren

Kein Vorbohren nötig, keine Gratbildung

Vor- und Nachbearbeitung entfällt

- Im Gegensatz zu Spiralbohrern zerspant der Kernbohrer nicht den kompletten Bohrerdurchmesser, sondern nur einen dünnen Materialring. Der Bohrkern wird durch einen nicht im Lieferumfang inbegriffenen Auswerferstift mittels Federkraft ausgestoßen. Kernbohrer haben deshalb eine bis zu 10-fach kürze Bohrzeit im Vergleich zu Spiralbohrern.

- Ausreichende, kontinuierliche Kühlung während des gesamten Bohrvorgang erhöht die Standzeit des Kernbohrers erheblich. Nicht trocken einsetzen.

- Kernbohrer-/Werkstoffzuordnungen sowie Schnittwerte siehe Übersichtstabellen

- Tragen Sie bei der Anwendung geeignete Schutzausrüstung, wie z.B. Augenschutz, Gehörschutz, Schutzhandschuhe

- Legen Sie weite Kleidung oder Schmuck, der sich in beweglichen Teilen verfangen kann, ab

- Die Kernbohrer dürfen nicht handgeführt eingesetzt werden

- Achten Sie vor dem Einsatz auf eine einwandfreie Rundlaufgenauigkeit und die korrekte Spannfunktion des Werkzeugantriebs

Datenblätter(X)

- Mit Weldonschaft ∅ 19 mm für den Einsatz auf mobilen Magnet- oder stationären Bohrmaschinen zum Fertigen von großen Bohrungen bis Durchmesser 50 mm und einer Schnitttiefe von max. 55 mm

- Der Einsatz auf Bohrmaschinen von Fein mit QuickIn-Aufnahme ist über einen Adapter möglich

- Die Anwendung auf stationären Bohrmaschinen mit Morsekegel-Aufnahme ist über passende Aufnahmehalter möglich

- Auswerferstift in den Kernbohrer einstecken

- Kernbohrer in den Aufnahmehalter der Bohreinheit schieben und die Innensechskantschrauben fest anziehen

- Bei Schnellspannaufnahmen wird der Kernbohrer automatisch arretiert

- Auf sauberen Sitz des Kernbohrers im Aufnahmehalter achten

- Eine seitliche Belastung des Bohrers im Einsatz könnte zum Werkzeugbruch führen

- Bohreinheit in die richtige Lage zum Bohren bringen – auf stabilen Stand der Bohreinheit achten

- Sichern Sie ggf. die Bohreinheit vor dem Bohren mit einem Sicherheitsspannband, besonders beim Einsatz auf vertikalen Flächen und bei Überkopfarbeiten

- Drehzahltabelle beachten und Kühlmittel verwenden

- Vorsichtig anbohren (Ankörnen und Vorbohren entfallen), auf gleichmäßigen Vorschub und gleichmäßige Drehzahl während des gesamten Bohrvorgangs achten

- Nach jedem Bohren Späne und Bohrkern entfernen

- Vorsicht Verletzungsgefahr, Späne und Bohrkern können sehr heiß und scharf sein

Qualität | ZEBRA-Premium |

Schnitttiefe | 55 mm |

Durchmesser | 36 mm |

Länge | 84.6 mm |

Zu bearbeitender Werkstoff | Stahl, Edelstahl, Guss, Nichteisenmetall, Harter und zäher Werkstoff |

Schaftform | Weldon |

Oberfläche | AlCrN |

Schneidstoff | HSCo8 |

Standzeit (Punktesystem) | 4 von 4 Punkten |

Bohrgeschwindigkeit (Punktesystem) | 4 von 4 Punkten |

Bohrlochgüte (Punktesystem) | 4 von 4 Punkten |

Vielseitigkeit (Punktesystem) | 4 von 4 Punkten |

Bohrverhalten (Punktesystem) | 4 von 4 Punkten |

Typ | Longlife |

| Legende |

| vc = Schnittgeschwindigkeit [m/min] |

| n = Drehzahl [U/min] |

| Die angegebenen Schnittwertempfehlungen sind Richtwerte und müssen den jeweiligen Bedingungen angepasst werden. |

| Für Ø 12,0 - 20,0 | |||||||||

| Werkstoffbezeichnung | Zugfestigkeit | ab Ø 12,0 | ab Ø 16,0 | ab Ø 20,0 | |||||

| vc | n | n | n | ||||||

| von | bis | von | bis | von | bis | von | bis | ||

| Stähle | |||||||||

| Allgemeine Baustähle | ≤ 850 N/mm² | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Unlegierte Vergütungsstähle | ≤ 850 N/mm² | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Niedriglegierte Vergütungsstähle | ≤ 850 N/mm² | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Unlegierte Vergütungsstähle | ≤ 1.000 N/mm² | 10 | 15 | 265 | 398 | 199 | 298 | 159 | 239 |

| Niedriglegierte Vergütungsstähle | ≤ 1.000 N/mm² | 10 | 15 | 265 | 398 | 199 | 298 | 159 | 239 |

| Legierte Vergütungstähle | ≤ 1.300 | 8 | 10 | 212 | 265 | 159 | 199 | 127 | 159 |

| Nitrierstähle | ≤ 1.300 | 8 | 10 | 212 | 265 | 159 | 199 | 127 | 159 |

| Werkzeugstähle | ≤ 1.300 | 8 | 10 | 212 | 265 | 159 | 199 | 127 | 159 |

| Schnellarbeitsstähle | ≤ 1.300 | 8 | 10 | 212 | 265 | 159 | 199 | 127 | 159 |

| Edelstähle | |||||||||

| Rostfreie Stähle | ≤ 1.200 | 10 | 15 | 265 | 398 | 199 | 298 | 159 | 239 |

| Titan | ≤ 850 | 10 | 15 | 265 | 398 | 199 | 298 | 159 | 239 |

| Sonderlegierungen | ≤ 1.200 | 10 | 15 | 265 | 398 | 199 | 298 | 159 | 239 |

| Güsse | |||||||||

| Gusseisen | ≤ 350 HB | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Kugelgraphit und Temperguss | ≤ 350 HB | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| NE-Metalle | |||||||||

| Aluminium | ≤ 450 | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Aluminiumlegierungen | ≤ 450 | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Al-Knetlegierungen | ≤ 400 | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Al-Gusslegierungen <= 10%Si | ≤ 600 | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Al-Gusslegierungen >10%Si | ≤ 600 | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Magnesiumlegierungen | ≤ 400 | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Kupfer, niedriglegiert | ≤ 400 | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Messing, kurzspanend | ≤ 850 | 20 | 25 | 398 | 531 | 298 | 398 | 239 | 318 |

| Messing, langspanend | ≤ 850 | 20 | 25 | 398 | 531 | 298 | 398 | 239 | 318 |

| Bronze, kurzspanend | ≤ 850 | 20 | 25 | 398 | 531 | 298 | 398 | 239 | 318 |

| Bronze, langspanend | ≤ 1.000 | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 |

| Kunststoffe | |||||||||

| Kunststoffe, duroplastisch | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 | |

| Kunststoffe, thermoplastisch | 20 | 25 | 531 | 663 | 398 | 497 | 318 | 398 | |

| Für Ø 36,0 - 50,0 | |||||||||

| Werkstoffbezeichnung | Zugfestigkeit | ab Ø 36,0 | ab Ø 40,0 | ab Ø 50,0 | |||||

| vc | n | n | n | ||||||

| von | bis | von | bis | von | bis | von | bis | ||

| Stähle | |||||||||

| Allgemeine Baustähle | ≤ 850 N/mm² | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Unlegierte Vergütungsstähle | ≤ 850 N/mm² | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Niedriglegierte Vergütungsstähle | ≤ 850 N/mm² | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Unlegierte Vergütungsstähle | ≤ 1.000 N/mm² | 10 | 15 | 88 | 133 | 80 | 119 | 64 | 95 |

| Niedriglegierte Vergütungsstähle | ≤ 1.000 N/mm² | 10 | 15 | 88 | 133 | 80 | 119 | 64 | 95 |

| Legierte Vergütungstähle | ≤ 1.300 | 8 | 10 | 71 | 88 | 64 | 80 | 51 | 64 |

| Nitrierstähle | ≤ 1.300 | 8 | 10 | 71 | 88 | 64 | 80 | 51 | 64 |

| Werkzeugstähle | ≤ 1.300 | 8 | 10 | 71 | 88 | 64 | 80 | 51 | 64 |

| Schnellarbeitsstähle | ≤ 1.300 | 8 | 10 | 71 | 88 | 64 | 80 | 51 | 64 |

| Edelstähle | |||||||||

| Rostfreie Stähle | ≤ 1.200 | 10 | 15 | 88 | 133 | 80 | 119 | 64 | 95 |

| Titan | ≤ 850 | 10 | 15 | 88 | 133 | 80 | 119 | 64 | 95 |

| Sonderlegierungen | ≤ 1.200 | 10 | 15 | 88 | 133 | 80 | 119 | 64 | 95 |

| Güsse | |||||||||

| Gusseisen | ≤ 350 HB | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Kugelgraphit und Temperguss | ≤ 350 HB | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| NE-Metalle | |||||||||

| Aluminium | ≤ 450 | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Aluminiumlegierungen | ≤ 450 | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Al-Knetlegierungen | ≤ 400 | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Al-Gusslegierungen <= 10%Si | ≤ 600 | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Al-Gusslegierungen >10%Si | ≤ 600 | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Magnesiumlegierungen | ≤ 400 | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Kupfer, niedriglegiert | ≤ 400 | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Messing, kurzspanend | ≤ 850 | 20 | 25 | 133 | 177 | 119 | 159 | 95 | 127 |

| Messing, langspanend | ≤ 850 | 20 | 25 | 133 | 177 | 119 | 159 | 95 | 127 |

| Bronze, kurzspanend | ≤ 850 | 20 | 25 | 133 | 177 | 119 | 159 | 95 | 127 |

| Bronze, langspanend | ≤ 1.000 | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 |

| Kunststoffe | |||||||||

| Kunststoffe, duroplastisch | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 | |

| Kunststoffe, thermoplastisch | 20 | 25 | 177 | 221 | 159 | 199 | 127 | 159 | |

| Für Ø 24,0 - 32,0 | |||||||||

| Werkstoffbezeichnung | Zugfestigkeit | ab Ø 24,0 | ab Ø 28,0 | ab Ø 32,0 | |||||

| vc | n | n | n | ||||||

| von | bis | von | bis | von | bis | von | bis | ||

| Stähle | |||||||||

| Allgemeine Baustähle | ≤ 850 N/mm² | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Unlegierte Vergütungsstähle | ≤ 850 N/mm² | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Niedriglegierte Vergütungsstähle | ≤ 850 N/mm² | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Unlegierte Vergütungsstähle | ≤ 1.000 N/mm² | 10 | 15 | 133 | 199 | 114 | 171 | 99 | 149 |

| Niedriglegierte Vergütungsstähle | ≤ 1.000 N/mm² | 10 | 15 | 133 | 199 | 114 | 171 | 99 | 149 |

| Legierte Vergütungstähle | ≤ 1.300 | 8 | 10 | 106 | 133 | 91 | 114 | 80 | 99 |

| Nitrierstähle | ≤ 1.300 | 8 | 10 | 106 | 133 | 91 | 114 | 80 | 99 |

| Werkzeugstähle | ≤ 1.300 | 8 | 10 | 106 | 133 | 91 | 114 | 80 | 99 |

| Schnellarbeitsstähle | ≤ 1.300 | 8 | 10 | 106 | 133 | 91 | 114 | 80 | 99 |

| Edelstähle | |||||||||

| Rostfreie Stähle | ≤ 1.200 | 10 | 15 | 133 | 199 | 114 | 171 | 99 | 149 |

| Titan | ≤ 850 | 10 | 15 | 133 | 199 | 114 | 171 | 99 | 149 |

| Sonderlegierungen | ≤ 1.200 | 10 | 15 | 133 | 199 | 114 | 171 | 99 | 149 |

| Güsse | |||||||||

| Gusseisen | ≤ 350 HB | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Kugelgraphit und Temperguss | ≤ 350 HB | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| NE-Metalle | |||||||||

| Aluminium | ≤ 450 | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Aluminiumlegierungen | ≤ 450 | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Al-Knetlegierungen | ≤ 400 | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Al-Gusslegierungen <= 10%Si | ≤ 600 | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Al-Gusslegierungen >10%Si | ≤ 600 | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Magnesiumlegierungen | ≤ 400 | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Kupfer, niedriglegiert | ≤ 400 | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Messing, kurzspanend | ≤ 850 | 20 | 25 | 199 | 265 | 171 | 227 | 149 | 199 |

| Messing, langspanend | ≤ 850 | 20 | 25 | 199 | 265 | 171 | 227 | 149 | 199 |

| Bronze, kurzspanend | ≤ 850 | 20 | 25 | 199 | 265 | 171 | 227 | 149 | 199 |

| Bronze, langspanend | ≤ 1.000 | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 |

| Kunststoffe | |||||||||

| Kunststoffe, duroplastisch | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 | |

| Kunststoffe, thermoplastisch | 20 | 25 | 265 | 332 | 227 | 284 | 199 | 249 | |

RAL Farbwert auswählen

ACHTUNG: Die Bildschirmdarstellung der Farbe weicht vom wirklichen Farbton ab!