Spiralbohrer HSCo8 WN MAGMA

Spiralbohrer HSCo8 WN Typ RH MAGMA

BO-SPRL-MET-WN-HSCO8-MAGMA-D4,2

Art.-Nr. 0618940420

EAN 4061975572738

Jetzt registrieren und auf mehr als 125.000 Produkte zugreifen

Außergewöhnlich hohe Bohrstabilität und Schneidkraft

Verstärkter Kern und verkürzte Spirallänge nach DIN 1897 bei einer Gesamtlänge nach DIN 338

Extra hohe Bruchsicherheit

Optimierte Schneidkante und spezieller, flacher Spiralwinkel

Spezielle Magma Multilayer-Beschichtung und 8 % Cobaltlegierung

- Bis zu 9-fach höhere Standzeit und bis zu 50 % höhere Schnittgeschwindigkeit gegenüber unbeschichteten Bohrern

- Bis zu 2-fach höhere Standzeit gegenüber herkömmlichen Beschichtungen

- Hitzebeständig bis 800°C

Bestes Anzentrieren bei Arbeiten und verringerter Kraftaufwand

135° Grad Spitzenwinkel und optimierte Kreuzausspitzung

3-Flächenschaft (ab Ø 4 mm)

- Kein Durchdrehen im Bohrfutter: schnelleres, angenehmeres Arbeiten

- Optimale Kraftübertragung

- Schutz des Bohrfutters vor Beschädigungen

- Geringer Kraftaufwand beim Öffnen und Schließen des Bohrfutters

Produktverpackung aus 100 % PCR (recycleter Kunststoff aus Haushaltsabfällen), zu 100 % recyclebar

Datenblätter(X)

- Schwer zerspanbare Werkstoffe (z.B. Hardox 400-500), wie z.B. Baggerschaufeln, LKW-Aufbauten, Panzerplatten, Schneepflüge, landwirtschaftliche Maschinen, usw.

- Bohrungen in konventionellen Stählen mit Anspruch auf hohe Standzeit

Wenn möglich, ausreichend Kühl- und Schmierstoff verwenden.

| |

Passend für Maschinentyp | Bohrmaschine, Akkuschrauber, Ständerbohrmaschine, Fräsbohrzentrum |

Zu bearbeitender Werkstoff | Harter und zäher Werkstoff |

Qualität | ZEBRA-Premium |

Norm / Bohrtiefe | WN / 3xD |

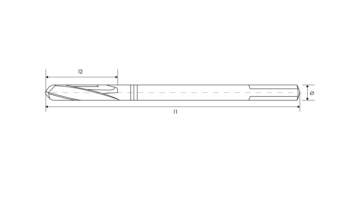

Durchmesser (Ø) | 4,2 mm |

Länge (l1) | 75 mm |

Spannutlänge (l2) | 22 mm |

Schaftdurchmesser | 4,2 mm |

Schaftform | 3-Flächenschaft |

Oberfläche | Magma Multilayer Beschichtung |

Schneidstoff | HSCo8 |

Typ | H |

Spitzenwinkel | 135 Grad |

Standzeit (Punktesystem) | 4 von 4 Punkten |

Bohrgeschwindigkeit (Punktesystem) | 3 von 4 Punkten |

Bohrlochgüte (Punktesystem) ( ) | 4 von 4 Punkten |

Vielseitigkeit (Punktesystem) | 2 von 4 Punkten |

Bohrverhalten (Punktesystem) | 4 von 4 Punkten |

Geeignet für Bohrmaschine (Punktesystem) | 4 von 4 Punkten |

Geeignet für Akkubohrschrauber (Punktesystem) | 4 von 4 Punkten |

Geeignet für Ständerbohrmaschine (Punktesystem) | 4 von 4 Punkten |

Geeignet für Fräsbohrzentrum (Punktesystem) | 3 von 4 Punkten |

Selbstzentrierend | Ja |

Geeignet für Zugfestigkeit bis | 1550 N/mm² |

Werkstoffuntergruppe | Legierte Vergütungsstähle, Nitrierstähle, Werkzeugstähle, Schnellarbeitsstähle, Gusseisen, Kugelgraphit, Temperguss, Titan, Titanlegierungen, Hardox, Federstähle, Bronze kurzspanend, Bronze langspanend, Messing kurzspanend |

| Schnittwerte | ||||||||||||

| Für Ø 1,0 - 3,0 | ||||||||||||

| Werkstoffbezeichnung | Zugfestigkeit | ab Ø 1,0 | ab Ø 2,0 | ab Ø 3,0 | ||||||||

| vc | n | f | n | f | n | f | ||||||

| von | bis | von | bis | von | bis | von | bis | |||||

| Stähle | ||||||||||||

| Unlegierte Vergütungsstähle | ≤ 1000 N/mm² | 20 | 25 | 6360 | 7960 | 0,020 | 3183 | 3979 | 0,030 | 2122 | 2653 | 0,040 |

| Niedriglegierte Vergütungsstähle | ≤ 1000 N/mm² | 20 | 25 | 6360 | 7960 | 0,020 | 3183 | 3979 | 0,030 | 2122 | 2653 | 0,040 |

| Legierte Vergütungsstähle | ≤ 1200 N/mm² | 8 | 12 | 2546 | 3820 | 0,020 | 1273 | 1910 | 0,030 | 849 | 1273 | 0,040 |

| Nitrierstähle | ≤ 1200 N/mm² | 8 | 12 | 2546 | 3820 | 0,020 | 1273 | 1910 | 0,030 | 849 | 1273 | 0,040 |

| Werkzeugstähle | ≤ 1200 N/mm² | 8 | 12 | 2546 | 3820 | 0,020 | 1273 | 1910 | 0,030 | 849 | 1273 | 0,040 |

| Schnellarbeitsstähle | ≤ 1200 N/mm² | 8 | 12 | 2546 | 3820 | 0,020 | 1273 | 1910 | 0,030 | 849 | 1273 | 0,040 |

| Edelstähle | ||||||||||||

| Titan und Titanlegierungen | ≤ 850 N/mm² | 7 | 10 | 2228 | 3183 | 0,020 | 1114 | 1592 | 0,030 | 743 | 1061 | 0,040 |

| Sonderlegierungen | ≤ 1200 N/mm² | 7 | 9 | 2228 | 2865 | 0,020 | 1114 | 1432 | 0,030 | 743 | 955 | 0,040 |

| Güsse | ||||||||||||

| Gusseisen | ≤ 350 HB | 20 | 30 | 6366 | 9550 | 0,030 | 3183 | 4775 | 0,040 | 2122 | 3183 | 0,050 |

| Kugelgraphit und Temperguss | ≤ 350 HB | 18 | 22 | 5730 | 7000 | 0,030 | 2865 | 3500 | 0,040 | 1910 | 2334 | 0,050 |

| Harte Werkstoffe | ||||||||||||

| Hardox | ≤ 1250 N/mm² | 7 | 9 | 2228 | 2865 | 0,025 | 1114 | 1432 | 0,035 | 743 | 955 | 0,045 |

| Hardox | ≤ 1550 N/mm² | 4 | 6 | 1273 | 1910 | 0,015 | 637 | 955 | 0,020 | 424 | 637 | 0,030 |

| Federstähle | ≤ 1100 N/mm² | 8 | 10 | 2538 | 3183 | 0,025 | 1273 | 1592 | 0,035 | 849 | 1061 | 0,040 |

| Legende |

| vc = Schnittgeschwindigkeit [m/min] |

| f = Vorschub [mm/U] |

| n = Drehzahl [U/min] |

| Die angegebenen Schnittwertempfehlungen sind Richtwerte und müssen den jeweiligen Bedingungen angepasst werden. |

| Für Ø 8,0 - 12,0 | ||||||||||||

| Werkstoffbezeichnung | Zugfestigkeit | ab Ø 8,0 | ab Ø 10,0 | ab Ø 12,0 | ||||||||

| vc | n | f | n | f | n | f | ||||||

| von | bis | von | bis | von | bis | von | bis | |||||

| Stähle | ||||||||||||

| Unlegierte Vergütungsstähle | ≤ 1000 N/mm² | 20 | 25 | 796 | 995 | 0,100 | 637 | 796 | 0,120 | 531 | 663 | 0,140 |

| Niedriglegierte Vergütungsstähle | ≤ 1000 N/mm² | 20 | 25 | 796 | 995 | 0,100 | 637 | 796 | 0,120 | 531 | 663 | 0,140 |

| Legierte Vergütungsstähle | ≤ 1200 N/mm² | 8 | 12 | 318 | 477 | 0,100 | 255 | 382 | 0,120 | 212 | 318 | 0,140 |

| Nitrierstähle | ≤ 1200 N/mm² | 8 | 12 | 318 | 477 | 0,100 | 255 | 382 | 0,120 | 212 | 318 | 0,140 |

| Werkzeugstähle | ≤ 1200 N/mm² | 8 | 12 | 318 | 477 | 0,100 | 255 | 382 | 0,120 | 212 | 318 | 0,140 |

| Schnellarbeitsstähle | ≤ 1200 N/mm² | 8 | 12 | 318 | 477 | 0,100 | 255 | 382 | 0,120 | 212 | 318 | 0,140 |

| Edelstähle | ||||||||||||

| Titan und Titanlegierungen | ≤ 850 N/mm² | 7 | 10 | 279 | 398 | 0,100 | 223 | 318 | 0,120 | 186 | 265 | 0,140 |

| Sonderlegierungen | ≤ 1200 N/mm² | 7 | 9 | 279 | 358 | 0,100 | 223 | 286 | 0,120 | 186 | 239 | 0,140 |

| Güsse | ||||||||||||

| Gusseisen | ≤ 350 HB | 20 | 30 | 796 | 1194 | 0,120 | 637 | 955 | 0,140 | 531 | 796 | 0,160 |

| Kugelgraphit und Temperguss | ≤ 350 HB | 18 | 22 | 716 | 875 | 0,120 | 573 | 700 | 0,140 | 477 | 584 | 0,160 |

| Harte Werkstoffe | ||||||||||||

| Hardox | ≤ 1250 N/mm² | 7 | 9 | 279 | 358 | 0,100 | 223 | 286 | 0,125 | 186 | 239 | 0,140 |

| Hardox | ≤ 1550 N/mm² | 4 | 6 | 159 | 239 | 0,080 | 127 | 191 | 0,100 | 106 | 159 | 0,110 |

| Federstähle | ≤ 1100 N/mm² | 8 | 10 | 318 | 398 | 0,100 | 255 | 318 | 0,125 | 212 | 265 | 0,140 |

| Für Ø 4,0 - 6,0 | ||||||||||||

| Werkstoffbezeichnung | Zugfestigkeit | ab Ø 4,0 | ab Ø 5,0 | ab Ø 6,0 | ||||||||

| vc | n | f | n | f | n | f | ||||||

| von | bis | von | bis | von | bis | von | bis | |||||

| Stähle | ||||||||||||

| Unlegierte Vergütungsstähle | ≤ 1000 N/mm² | 20 | 25 | 1592 | 1989 | 0,050 | 1273 | 1592 | 0,060 | 1061 | 1326 | 0,080 |

| Niedriglegierte Vergütungsstähle | ≤ 1000 N/mm² | 20 | 25 | 1592 | 1989 | 0,050 | 1273 | 1592 | 0,060 | 1061 | 1326 | 0,080 |

| Legierte Vergütungsstähle | ≤ 1200 N/mm² | 8 | 12 | 637 | 955 | 0,050 | 509 | 764 | 0,060 | 424 | 637 | 0,080 |

| Nitrierstähle | ≤ 1200 N/mm² | 8 | 12 | 637 | 955 | 0,050 | 509 | 764 | 0,060 | 424 | 637 | 0,080 |

| Werkzeugstähle | ≤ 1200 N/mm² | 8 | 12 | 637 | 955 | 0,050 | 509 | 764 | 0,060 | 424 | 637 | 0,080 |

| Schnellarbeitsstähle | ≤ 1200 N/mm² | 8 | 12 | 637 | 955 | 0,050 | 509 | 764 | 0,060 | 424 | 637 | 0,080 |

| Edelstähle | ||||||||||||

| Titan und Titanlegierungen | ≤ 850 N/mm² | 7 | 10 | 557 | 796 | 0,050 | 446 | 637 | 0,060 | 371 | 531 | 0,080 |

| Sonderlegierungen | ≤ 1200 N/mm² | 7 | 9 | 557 | 716 | 0,050 | 446 | 573 | 0,060 | 371 | 477 | 0,080 |

| Güsse | ||||||||||||

| Gusseisen | ≤ 350 HB | 20 | 30 | 1592 | 2387 | 0,060 | 1273 | 1910 | 0,080 | 1061 | 1592 | 0,100 |

| Kugelgraphit und Temperguss | ≤ 350 HB | 18 | 22 | 1432 | 1751 | 0,060 | 1146 | 1401 | 0,080 | 955 | 1167 | 0,100 |

| Harte Werkstoffe | ||||||||||||

| Hardox | ≤ 1250 N/mm² | 7 | 9 | 557 | 716 | 0,063 | 446 | 573 | 0,070 | 371 | 477 | 0,080 |

| Hardox | ≤ 1550 N/mm² | 4 | 6 | 318 | 477 | 0,040 | 255 | 382 | 0,050 | 212 | 318 | 0,060 |

| Federstähle | ≤ 1100 N/mm² | 8 | 10 | 637 | 796 | 0,060 | 509 | 637 | 0,070 | 424 | 531 | 0,080 |

RAL Farbwert auswählen

ACHTUNG: Die Bildschirmdarstellung der Farbe weicht vom wirklichen Farbton ab!